きさげ加工 が絶対必要な工作機械スライド部『摺動面』の摺り合わせとは?

今回は『摺動面のきさげ』についてのお話ししたいと思います。

摺動面とは、工作機械がスライドして動く接触面の事です。

滑り良い面にするため、

『きさげ加工』を施し『潤滑油』を切らさない工夫が必要になってきます。

それではどんな事をするのか?ご説明したいと思います。

摺動面とは?油だまりの重要性について

『摺動面』とは、工作機械が実際スライドして動く接触面の事です。

『ベース』といわれる台があり、その上を『スライド』といわれる部品が摺動します。

スライドして絶えず動くため、常に潤滑油で滑りを良くする必要がある。

摺動面へのきさげ加工

摺動面へきさげ加工を施す時、面に対してアタリを均一に当てる事は勿論の事、

しっかりと『油だまり』を掘る事がとても重要になってきます。

上の写真は『ターカイト』というものに『きさげ加工』を施した『摺動面』です。

ポコポコくぼみが出来ている事が分かりますね!

これが『油だまり』です。

ここに潤滑油がたまり、工作機械の動きを良くする効果があるんです!

凹凸の少ない面だと『油だまり』が少ないため、

潤滑油が切れる現象が起き、機械の動きが悪くなります。

金属の摺動面の場合は、最悪焼き付きを起こし『スライド』の寿命を短くする原因にもなります。

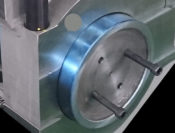

ターカイト

摺動面には『金属』の他、

『ターカイト』(上の写真)と呼ばれるものを使用します。

ゴムとプラスチックの間の様なもので、ペラペラしている。

専用のボンドで摺動面となる個所に貼り付けて使用します。

摩耗に強い性質があるため、摺動面に適している。

その反面、衝撃には非常に弱く、

硬い物でターカイト表面をたたくと、直ぐに凹んだり傷が着いてしまいます。

そのため『きさげ加工』をする時、慣れていない人がやると直ぐに傷が入ってしまう。

『ターカイト』をきさげ加工する時には、

傷を入れずに加工する技術(コツ)を身に付ける事が必要になってきます。

摺動面(ターカイト)のきさげ加工

ターカイトは非常に傷が入りやすい物です。

その為『きさげ加工』する時は、

いかにキズを入れずに『きさげ加工』するか!

が課題になってきます。

キズを入れずに『きさげ加工』しようとすると、

どうしても優しくなでる様に加工してしまう。

それではしっかり削れていないため、肝心の『油溜まり』が出来ません。

ターカイトを『きさげ加工』するコツ

ターカイトを『きさげ加工』する時、

- しっかり削ろうとするとキズが入る。

- 優しく削ると『油だまり』が出来ず「ぼやぁ~」っとした面になる。

私もコツを掴むまでは苦労しました。

しかし一度コツを掴んでしまえば『ターカイト』は簡単です!

そのコツとは?

ターカイト面にスクレーパーの刃を入れる瞬間。

この瞬間の微妙な力加減に注目して下さい!

まずは上の写真を見て下さい。

スクレーパーで、ターカイト面を一皮むく時のものです。

この時に、キズを入れずに削る練習をします。

- ①ターカイト面にスクレーパーの刃を置く

- ②滑らす様にターカイト面の上を滑らせ、徐々に力を入れ削り込んでいく

- ③最後に跳ね上げる

これを繰り返す事により、キズを入れずにターカイトを削る技術が身に着きます。

これが出来る様になれば、

- ④ターカイト面の上を滑らす距離を短くしていく

- ⑤最終的に滑らさずに、その場で削り込んで跳ね上げれる様にする

⑤まで出来たならば、もうコツを掴んでいます!

出来なくても①~④までを繰り返せば必ず出来る様になります。

コツを掴めば、下の写真の様にその場で削り込んでいく事が出来るようになります。

『きさげ』を練習する上で一番大切な事は、

常に意識してやるという事!

難しくても、必ず出来る様になります。

ターカイト摺動面の完成

上の写真の様に、しっかりとしたアタリが出来ればOK!

アタリが均一に広がって、『油だまり』もしっかり彫れている事が、

摺動面の完成条件です。