きさげ加工とは? 工作機械製造において 絶対欠せない匠の技術

どうも!職人ライダーのヒロです。

今回は“きさげ加工”とはなにか?

についてお話したいと思います。

超高精度な工作機械を製造するにあたって

絶対欠かすことのできない技術。

それが 手仕上げ加工による “きさげ” です。

機械加工では成し遂げることが難しい都合のよい面を

手仕上げ加工のきさげなら加工することができます。

歪みのある面を平面に仕上げることであったり、

超高精度で長寿命な摺動面を作ることであったり

部分的に平面、部分的に凹凸面に仕上げることだって可能です!

どれだけ機械加工精度が向上しても、特に重要な部分は

人の手による仕上げ加工が必要。

これは今も昔も変わりません。

今回の記事では “きさげ加工”とはどんな技術なのか?

どういった事をするのか?

についてご紹介したいと思います。

私自身、工作機械製造業に携わり 30 年

きさげ加工 専属職人となり 17 年になります。

この記事は、私がこれまで培ってきた 経験や技術を元に製作しています。

目次

きさげ加工とは? 工作機械製造工程で 絶対に必要な匠の技

きさげ加工、きさげ作業、すり合わせ ともいわれている手仕上げ作業。

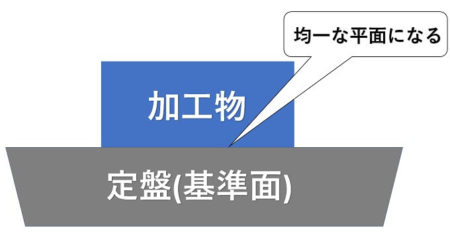

まず初めに、きさげ の基本的な一連の流れを

図をもちいてご説明したいと思います。

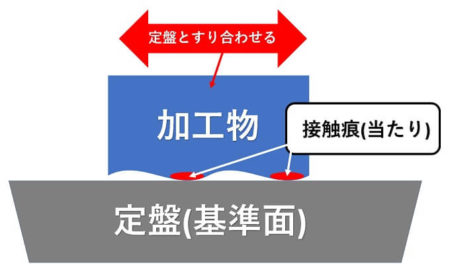

主な作業方法として、特殊な染料を塗布した面同士をすり合わせる。

そうする事によって接触痕(当たり)ができます。

ここでは定盤と呼ばれる平面度を1㎛(マイクロメートル)前後の盤を基準に

加工物をすり合わせるという事にしておきます。

※ 1 ㎛(マイクロメートル) → 0.001 ㎜

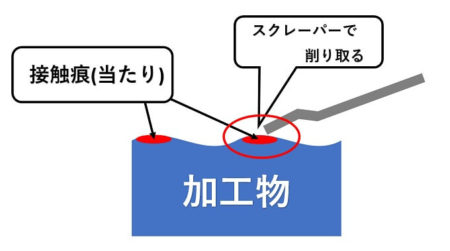

定盤とすり合わせることによって確認できた当たりを

スクレーパーと言われるノミの様な工具で

削り取って行きます。(工具自体を きさげ ともいう)

これをくり返すことによって、

均一な平面に仕上げることができます。

以上が きさげ作業の基本的な流れです。

それだけにとどまらず、使用状況に応じて都合の良い面に作り替える事もできる。

この加工方法を “きさげ加工” といいます。

合わせ面の きさげ加工

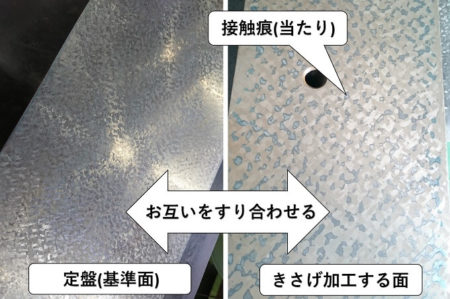

定盤と言われる基準面や、組み合わせる面とすり合わせる。

そして歪みを修正しながら当たりを広げる。

平きさげによる、もっとも一般的な作業です。

上写真の左側は定盤と言われる基準面、右側は完成後の合わせ面です。

同じ強さの当たりが、面全体に対して均等に広がっているのが分かると思います。

ここまで出来れば きさげ加工は完了。

基準である定盤の精度(平面度)が、そのまま合わせ面に移ったということになります。

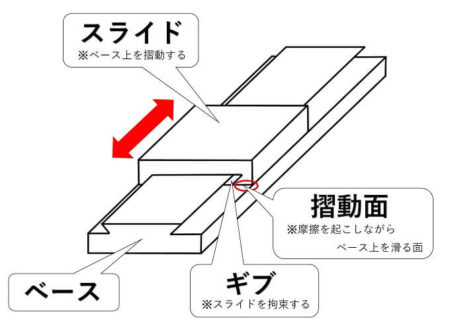

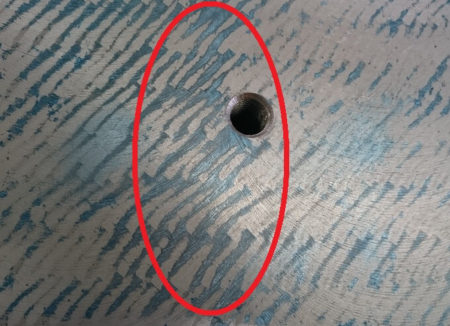

摺動面の きさげ加工

合わせ面以外に、摺動面のきさげ加工というのもあります。

ベースと言われる固定された案内面上を、スライドと言われる移動体が摺動運動をくり返す。

このベースとスライドがすり合わさる面を摺動面といいます。

摩擦運動をくり返す摺動面なので

当たりを当てて歪みを修正することにくわえて

“油溜り”と呼ばれる潤滑油をためるためのポケットを彫り込むよう加工するのが

摺動面のきさげ加工です。

油溜りを彫りこむことは

スライドを滑らか摺動させるのにすごく大事なことで

潤滑油が維持できて摩擦がへり

スライドの寿命が長くなる作用があります。

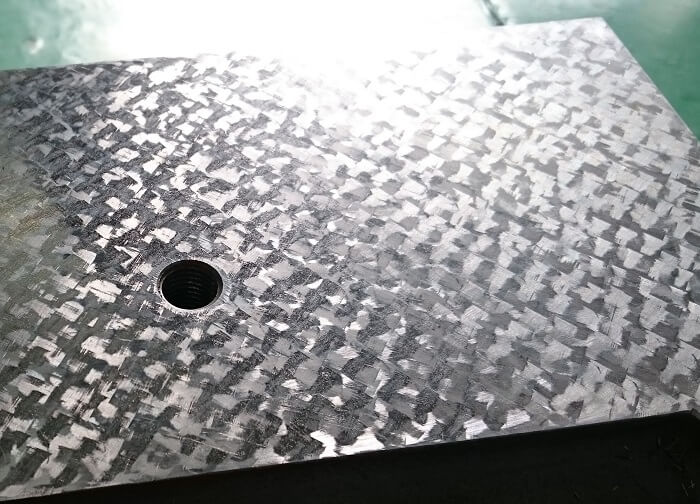

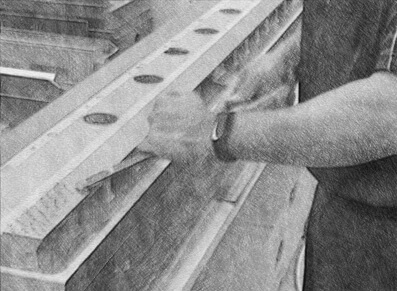

下の写真はスライド摺動面のもの。

ほとんどの摺動面では加工が容易で耐久性に優れた

“ターカイト”というものが貼られています。

表面にポコポコ見えるのが 油溜り

スライドに関しては、摺動時のガタツキやスライド重さを調整するため、

“ギブ” という部品を使用してスライドを拘束します。

これも きさげ加工 によって調整します。

曲面へ施す ささばきさげ加工

ささばきさげとは、主に曲面へと施す きさげ加工のこと。

円筒ゲージにて当たりをつけ、

ささば(ささっぱ)と呼ばれる工具を手で持ち、加工面におさえつけながら

押し引きするように削り取っていく。

ささば(ささっぱ)

自社では主に、スピンドルの軸受けに施しています。

割メタルといった構造の軸受けで 2分割できるようになっており、

そこへスピンドルを挟み込んで保持するものです。

メタル面への当たりつけ

スピンドルを挟み込んでの締付強さもふくめて

すべてきさげ加工で調整します。

※割メタルとは、主に大型の軸受けに使用されるもので、

2分割出来る構造から “割メタル” といわれています。

習得するのが難しい匠の技術

きさげ加工とは、人の手による感覚が特に要求される作業です。

そのため、1人前になるまでには かなりの年数がかかります。

きさげの基礎である 削り方/取り方に関しては、1年間くらい毎日やり続けていれば

それなりに上手くなるでしょう。

しかし 面に塗布する染料ひとつにしても、砥石のかけ方一つにしても

ベテラン職人と未熟者とでは全然ちがいます。

判断をあやまり削り方をまちがえて当たりが消えてしまう

すごく良くあることです。

微妙な違いを見極める “目利き” を育てる。

これがスゴク大事なことで

身につくまでには かなりの年数がかかります。

目利きが育つことよって、「こういう時はこういう削り方をする」

経験をかさねる度に正確な判断ができるようになります。

きさげ加工とは、

研ぎ澄まされた神経を択一する事で見えてくる 匠の技術です。

機械加工すると なぜ歪みが生じるのか?

この章では、なぜ機械加工しているのに歪みが生じるのか?

歪みの原因について、考えてみたいと思います。

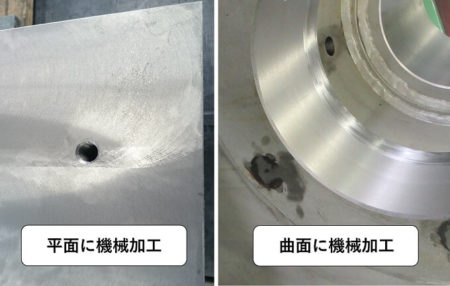

フライス盤や研削盤、マシニングや中ぐり盤といった

部品加工に使用される工作機械が数多くあります。

昔とくらべると加工精度も向上し、かなり高精度な加工ができる様になりました。

高精度な部品がどんどん加工できる様になり、

きさげ加工を施さなくても組立られる個所が増えています。

しかし超高精度が要求される個所についてはまだまだ不十分。

きさげ加工が必要になってきます。

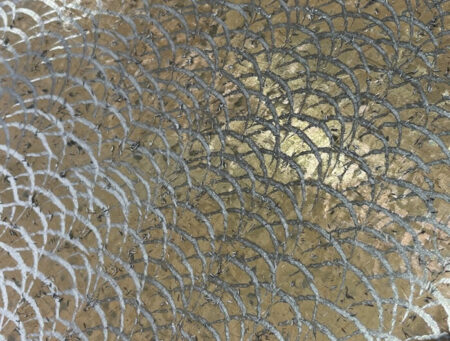

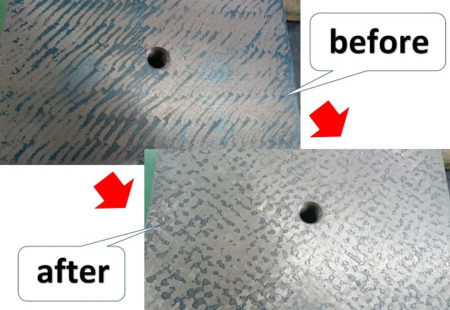

工作機械で加工した面は、一見綺麗な面に仕上がっているように見えます ⇩

綺麗に仕上っているように見えても、マイクロメートル単位(㎛)で見ると歪みが見られます。

※ 1 ㎛(マイクロメートル) → 0.001 ㎜

加工時の環境/条件や、熱変動(加工時の摩擦で熱が発生して 加工面が歪む)によって

わずかな歪みや加工ムラが起きるためです。

物質(ここでは金属に限定します)は 熱を生じると伸びる性質があります。

その反対で冷えると縮むんですね。

機械加工する時は基本的に、切削時の潤滑と冷却を兼ねて

切削液をかけながら加工します。

それでも加工している瞬間は熱を生じているもの。

加工している時はまっすぐでも、冷えるとその状態から縮んで歪みが生じるというわけです。

歪みの原因はこれが全てではありません。

加工環境や条件、加工する機械自体の精度であったりもします。

その中で、大部分をしめる 熱変動 を例にあげてご説明しました。

精度的に問題ない個所の部品であれば、多少の歪みや誤差があっても問題ありませんが、

高精度を要求される個所の組み付けに関しては、

きさげ加工が必要不可欠です。

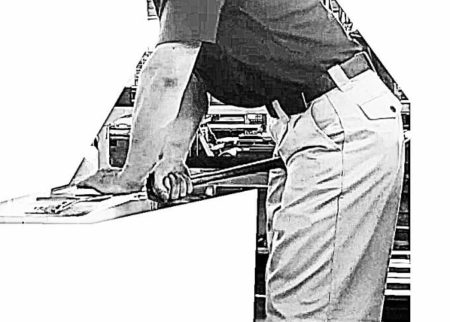

基本的な作業姿勢について

基本的な作業姿勢として

腰きさげ、腕きさげ等があげられます。

どちらの技法を用いているかは会社によってまちまちな様です。

弊社では腰きさげを採用してます。

腰きさげ

一般的なきさげ加工に腰きさげが多いようです。

歪み量が多い面など、かなり削りとる必要がある面に多く用いられます。

もちろん高精度な面に仕上げることも可能です。

状態は少し膝を曲げて腰をおとす程度。

スクレーパーを両手でつかんで少し斜めに構え

股関節に当てがうのが基本姿勢。

削り取る動作として、

スクレーパーをつかんだ両腕に体重をかける動作と

腰の力でスクレーパーを押し出す動作

これらをタイミング良く同時に行う。

そして削り取る。

これが腰きさげの一連の動作になります。

ずずずぅ~っと面に押し当て続けて削るのではなく、

面に着地しているのは スクレーパーが しなっている一瞬の間だけ。

✔ をイメージして跳ね上げるような削り方をします。

腕きさげ

腰の使わず、腕の力だけで削り取る技法。

主に側面へのきさげ加工や、強固にきさげ加工する必要がない所。

高精度に仕上げる摺動面へに用いられることもあります。

平に削る以外にも三日月模様に削る技法もあります。

きさげ加工の基本的な手順 (合わせ面 のすり合わせ)

この章では基本となる平きさげを例にして、

基本的な作業手順をご説明します。

基本的な作業手順

きさげ加工とは基本的に、

面同士をすり合わせる事によってできた 接触痕(当たり)を削り取り、

これをくり返すことによって精度の高い面に仕上げることができます。

ここからは基本的な作業手順をご説明したいと思います。

今回の基準面には定盤を使います。(下写真)

基準面にはブリューペーストという青い染料を塗布するのが基本的な方法。

上写真では青い染料を塗布することが分かるよう

濃くてムラだらけに塗布してますが

これを薄くムラなく均一に塗り広げます。

続いて きさげ加工を施す面についてです。

そのまま定盤とすり合わせてしまうと、当たりがぼやけて分かりにくい。

なので、まずは全面一皮削り取ります ⇩

削り取る前に潤滑性を良くするため、光明丹という朱色の染料を塗布します。

粉末状の光明丹を灯油とアルバニアグリスを適量まぜ

よくねり合わせる必要があります。

そうすると こんな感じになる ⇩

良くのびて使いやすいので、きさげ加工時にはおすすめです。

話しを戻しますね。

削り取ると、削った時の衝撃でカエリが発生します。

それを除去する目的で軽く油砥石をかけ、

光明丹を薄く均一に塗布します。

切粉などのゴミが付着していないか良く確認した後

定盤とすり合わせる。

すると当たりがうつし出され、面の状態が確認できます。

ちなみに下写真の状態は、中央部分が黒光りしていて 強い当たりが集中している。

全体的に中央が高い状態です。

当たりの強い所と弱い所がハッキリしている

すごく分かりやすい例です。

強い所は強いように、弱い所は弱いように、

当たりの強弱を見極めながら削りとり

一連の作業をくり返します。

同じ強さの当たりが均一に広がれば

きさげ加工は完了です。

一見簡単そうに見えますが、

何も考えずに当たりを削り取るだけでは、なかなか均一な平面にはなりません。

あちこち当たりが消えたり、面自体ボコボコになったりします。

当たりの強さをしっかり見極めて、力の強弱を意識しながら一つ一つ削り取る。

強い所は強いように、弱い所は弱いように…

そのためには技量も当然必要ですが、先ほどもお話した通り

当たりの強さを見極める “目利き” が必要になってくるわけです。

ベテラン きさげ職人が作業をすると、

最終の仕上がり面は、自分の顔が映るくらい綺麗な面になります。

きさげに使う工具について

スクレーパー(腰きさげ用)

スクレーパー、シカラップ

工具自体を“きさげ”ともいいます。

上写真は腰きさげ用になります。

きさげ加工のもっとも代表的な工具で

平面への きさげ加工時に良く使われます。

工具の先には 超硬合金の刃が取り付けられています。

ささば(ささっぱ)

ささばきさげ 時に使用する“ささば”

曲面への ささばきさげ 時に使用する工具です。

こちらも刃先は超硬になってます。

近年では工具自体販売もされているようですが

ほとんどの場合、柄の部分は自分で作成します。

作り方は下記リンク先のページで解説しているので

作ってみよう!と思う方はのぞいてみてください。

最後に

今回は きさげ加工 についてご紹介しました。

きさげ加工とはどんな技術なのか?

どういったことをするのか?

きさげの難しさについても分かって頂けたのではないでしょうか。

きさげ職人も現在では少数となりました。

かなり根気のいる作業で 肉体的にもキツク、

腰や身体へも かなりの負担がかかります。

キツイ作業ですが 誰でもできる作業じゃないし

機械加工では成し遂げられない自由な面に加工できます。

そう思うと凄くヤリガイのある作業です。

途絶えるさせることなく

後世へ伝えていかなければならない技術ですね。

ものづくり業界の若い人達へ

今の時代、機械や作業ロボットによる自動化で

ものづくり業界の雇用も厳しい時代になってきました。

その中でやっていこうと思うならば、

しっかりとした技術を身につけて 他と差別化をはかる必要があります。

他にはない技術。

きさげもその一つです。

きさげ を身につけておけば、

この業界ではとても強いスキルになります。

重要な箇所はやはり人の手による仕上げが必要

工作機械を製造するにあたり、きさげ は必要不可欠な技術です。

今回この記事を読んでいるあなたが、ものづくり業界の若い方ならば。

きさげ技術 を積極的に学ぶことを 強くおすすめします。

今回は以上です。

最後まで読んで頂き、ありがとうございました。