工作機械でかなり重要!軸受面の『ささばきさげ』とは?

きさげ加工は知っていても、

“ささばきさげ” って何?って方結構多いのではないでしょうか?

『ささばきさげ』とは、

『ささっぱ』という工具を使って曲面に施す『きさげ加工』の事を言います。

どんな作業なのか?ご説明しましょう!

目次

『ささばきさげ』とは

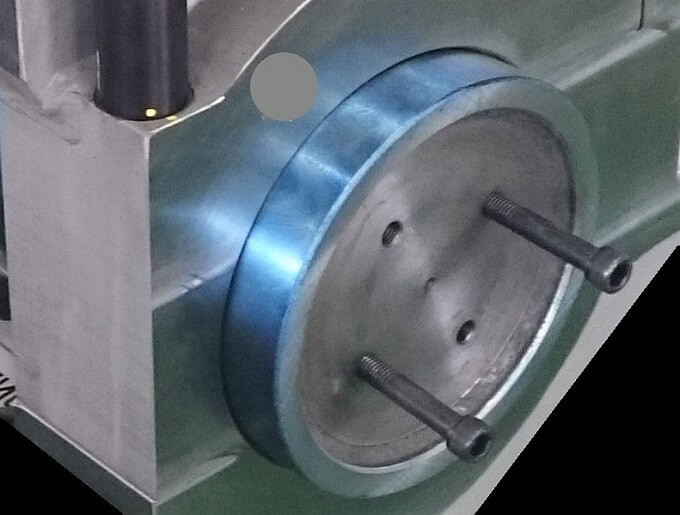

主に軸受(スピンドルなどの軸を受けるための台・それを押さえつけるための蓋)など、

『曲面』に施す『きさげ加工』です。

こういう物を『割メタル』とも言います。

※スピンドルとは『精密高精度』『摩耗が少ない』回転軸の事

軸受に『ささばきさげ』を行うためには、

『心出し軸』と呼ばれる円筒状の基準軸を使います。

『心出し軸』を基準に『軸受け』『軸受の蓋』のアタリを付けたり、

軸となる物(保持する物)を押さえつける強さを調節します。

『ささばきさげ』作業手順

『ささばきさげ』の前に以下の工程があります。

- 『軸受け』『蓋』の合わせ面を『きさげ加工』で摺り合わせする

- 『軸受け』『蓋』を組み合わせる

- 『マシニング』という機械で『ボーリング加工』する(『軸受け』で保持する物の数値より、○○μ小さめに加工)

小さめに加工する理由は、『軸受け』で保持する物を押さえつけるためです。

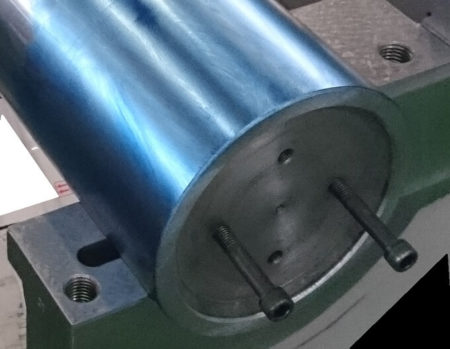

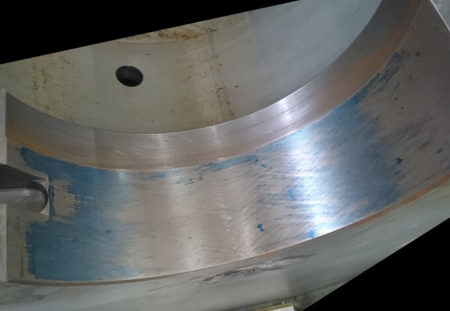

軸受の当たり確認

『心出し軸』にブリューペースト等の青色顔料を塗り、

『軸受け』には『光明丹』を塗りアタリを確認する。

ボーリング加工しても、熱変動(加工中の熱で物質にヒズミが出る)などにより、

なかなか綺麗な真円にはなっていません。

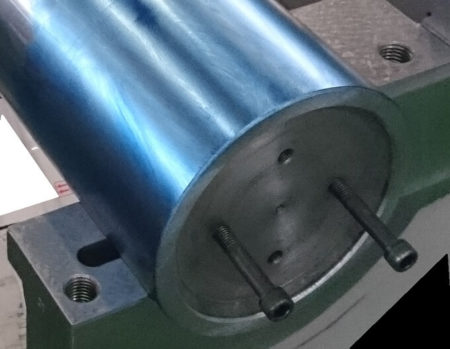

アタリを増やし、きさげ面を仕上げる

小さめに仕上がっているため、アタリが上の方にあるのが分かると思います。

これを『ささばきさげ』で削り、アタリを広げていきます。

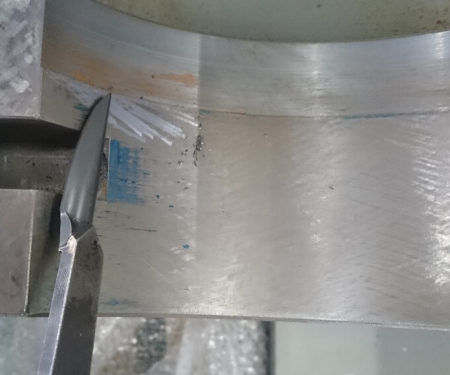

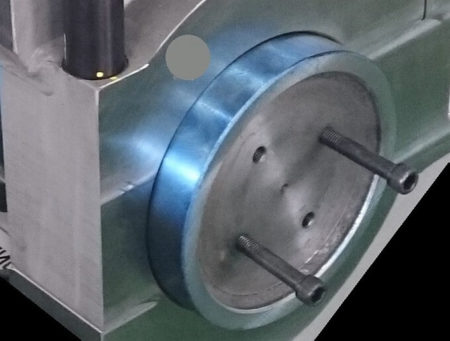

完成面

写真からも分かるように、

軸受のアタリが円筒状に2カ所当たっていて、真ん中の面は当たりがありません。

これは保持する物を安定して受けるために、

『軸受のアタリを2カ所』『蓋のアタリも2カ所』

合計4カ所のアタリで軸を抱き込む感じにします。

こうする事で軸を安定して保持する事ができる様になります。

押さえる強さの調整をする

軸受のアタリを確認したら、

保持する物を押さえつける強さを、蓋のアタリを付けつつ調整します。

押さえの強さ

■【押さえが強い】

保持する物がスピンドルの場合、中のベアリングに圧力がかかる。

スピンドル回転中に発熱現象を起こし、スピンドルの寿命を短くする原因にもなります。

■【押さえが弱い】

軸受の中で保持する物がスリップ(空回り)する現象を起こします。

強過ぎず、弱過ぎず、最適な押さえ強さを見つける事がとても重要です。

調整方法

- 押さえが強い場合・・・蓋のささばきさげ面を削り落とす

- 押さえが弱い場合・・・軸受と蓋の合わせ面を削り落とす

■【強さ加減の確認方法】

一番確実なの方法は、

- 『心出し軸』側面に『鉄パイプ』などを引掛けられる様にする。

- 蓋の取り付けボルトを締めながら『鉄パイプ』で『心出し軸』を回す

蓋の締め付けボルトを締めて、どれだけの力で『心出し軸』を回せればOKなのかは、

『軸受け』や『使い方』によって違うので、

これで良いという事は言えません。

その物によって感覚を掴むしか無いのです。

腕の感覚だけが頼りなので、なかなか熟練の技術が必要になってきます。

『ダイヤルゲージ』で、軸受の蓋を計り、

「蓋のボルトを締め込んだ時の数値を見る」という方法もありますが、

数値に誤差が出るので、あまりあてになりません。

最後に

今回ご紹介した『ささばきさげ』は、

スピンドルなどの軸を受け、しっかり保持するためにとても大切な技術です。

色々な経験・応用が必要になってくるので、

かなり高度な技術です。